എഞ്ചിനീയറിംഗ് കാർ റിമ്മുകൾ (എക്സ്കവേറ്ററുകൾ, ലോഡറുകൾ, മൈനിംഗ് ട്രക്കുകൾ മുതലായവ പോലുള്ള ഹെവി വാഹനങ്ങൾക്കുള്ള റിമ്മുകൾ പോലുള്ളവ) സാധാരണയായി സ്റ്റീൽ അല്ലെങ്കിൽ അലുമിനിയം അലോയ് വസ്തുക്കൾ കൊണ്ടാണ് നിർമ്മിച്ചിരിക്കുന്നത്. അസംസ്കൃത വസ്തുക്കൾ തയ്യാറാക്കൽ, രൂപീകരണ സംസ്കരണം, വെൽഡിംഗ് അസംബ്ലി, ചൂട് ചികിത്സ മുതൽ ഉപരിതല ചികിത്സ, അന്തിമ പരിശോധന വരെ നിർമ്മാണ പ്രക്രിയയിൽ ഒന്നിലധികം ഘട്ടങ്ങൾ ഉൾപ്പെടുന്നു. എഞ്ചിനീയറിംഗ് കാർ റിമ്മുകളുടെ ഒരു സാധാരണ നിർമ്മാണ പ്രക്രിയയാണ് താഴെ കൊടുത്തിരിക്കുന്നത്.

1. അസംസ്കൃത വസ്തുക്കൾ തയ്യാറാക്കൽ

മെറ്റീരിയൽ തിരഞ്ഞെടുക്കൽ: റിമ്മുകളിൽ സാധാരണയായി ഉയർന്ന കരുത്തുള്ള സ്റ്റീൽ അല്ലെങ്കിൽ അലുമിനിയം അലോയ് വസ്തുക്കൾ ഉപയോഗിക്കുന്നു. ഈ വസ്തുക്കൾക്ക് നല്ല ശക്തി, ഈട്, നാശന പ്രതിരോധം, ക്ഷീണ പ്രതിരോധം എന്നിവ ഉണ്ടായിരിക്കണം.

മുറിക്കൽ: തുടർന്നുള്ള പ്രോസസ്സിംഗിനായി തയ്യാറാക്കുന്നതിനായി അസംസ്കൃത വസ്തുക്കൾ (സ്റ്റീൽ പ്ലേറ്റുകൾ അല്ലെങ്കിൽ അലുമിനിയം അലോയ് പ്ലേറ്റുകൾ പോലുള്ളവ) പ്രത്യേക വലുപ്പത്തിലുള്ള സ്ട്രിപ്പുകളോ ഷീറ്റുകളോ ആയി മുറിക്കുക.

2. റിം സ്ട്രിപ്പ് രൂപീകരണം

റോളിംഗ് രൂപീകരണം: റിം സ്ട്രിപ്പിന്റെ അടിസ്ഥാന ആകൃതി രൂപപ്പെടുത്തുന്നതിനായി മുറിച്ച ലോഹ ഷീറ്റ് ഒരു റോൾ രൂപീകരണ യന്ത്രം ഉപയോഗിച്ച് ഒരു റിംഗ് ആകൃതിയിലേക്ക് ഉരുട്ടുന്നു. റിമ്മിന്റെ വലുപ്പവും ആകൃതിയും ഡിസൈൻ ആവശ്യകതകൾ നിറവേറ്റുന്നുണ്ടെന്ന് ഉറപ്പാക്കാൻ റോളിംഗ് പ്രക്രിയയിൽ ശക്തിയും കോണും കൃത്യമായി നിയന്ത്രിക്കേണ്ടതുണ്ട്.

അരികുകളുടെ പ്രോസസ്സിംഗ്: അരികുകളുടെ ശക്തിയും കാഠിന്യവും വർദ്ധിപ്പിക്കുന്നതിന് അരികുകൾ വളയ്ക്കാനോ, ബലപ്പെടുത്താനോ, ചേംഫർ ചെയ്യാനോ പ്രത്യേക ഉപകരണങ്ങൾ ഉപയോഗിക്കുക.

3. വെൽഡിങ്ങും അസംബ്ലിയും

വെൽഡിംഗ്: രൂപപ്പെടുത്തിയ റിം സ്ട്രിപ്പിന്റെ രണ്ട് അറ്റങ്ങളും ഒരുമിച്ച് വെൽഡ് ചെയ്ത് ഒരു പൂർണ്ണമായ വളയം ഉണ്ടാക്കുക. വെൽഡിംഗ് ഗുണനിലവാരവും സ്ഥിരതയും ഉറപ്പാക്കാൻ സാധാരണയായി ഓട്ടോമാറ്റിക് വെൽഡിംഗ് ഉപകരണങ്ങൾ (ആർക്ക് വെൽഡിംഗ് അല്ലെങ്കിൽ ലേസർ വെൽഡിംഗ് പോലുള്ളവ) ഉപയോഗിച്ചാണ് ഇത് ചെയ്യുന്നത്. വെൽഡിങ്ങിനുശേഷം, വെൽഡിലെ ബർറുകളും അസമത്വവും ഇല്ലാതാക്കാൻ പൊടിക്കലും വൃത്തിയാക്കലും ആവശ്യമാണ്.

അസംബ്ലി: റിമ്മിന്റെ മറ്റ് ഭാഗങ്ങളുമായി (ഹബ്, ഫ്ലേഞ്ച് മുതലായവ) റിം സ്ട്രിപ്പ് കൂട്ടിച്ചേർക്കുക, സാധാരണയായി മെക്കാനിക്കൽ പ്രസ്സിംഗ് അല്ലെങ്കിൽ വെൽഡിംഗ് വഴി. ടയറിനൊപ്പം ഘടിപ്പിച്ചിരിക്കുന്ന ഭാഗമാണ് ഹബ്, വാഹന ആക്സിലുമായി ബന്ധിപ്പിച്ചിരിക്കുന്ന ഭാഗമാണ് ഫ്ലേഞ്ച്.

4. ചൂട് ചികിത്സ

അനീലിംഗ് അല്ലെങ്കിൽ ക്വഞ്ചിംഗ്: ആന്തരിക സമ്മർദ്ദം ഇല്ലാതാക്കുന്നതിനും മെറ്റീരിയലിന്റെ കാഠിന്യവും ശക്തിയും മെച്ചപ്പെടുത്തുന്നതിനും വെൽഡിഡ് ചെയ്തതോ കൂട്ടിച്ചേർത്തതോ ആയ റിമ്മിൽ അനീലിംഗ് അല്ലെങ്കിൽ ക്വഞ്ചിംഗ് പോലുള്ള താപ ചികിത്സ നടത്തുന്നു. മെറ്റീരിയലിന്റെ ഭൗതിക സവിശേഷതകൾ ആവശ്യകതകൾ നിറവേറ്റുന്നുണ്ടെന്ന് ഉറപ്പാക്കാൻ, താപ ചികിത്സ പ്രക്രിയ കൃത്യമായി നിയന്ത്രിത താപനിലയിലും സമയത്തും നടത്തേണ്ടതുണ്ട്.

5. മെഷീനിംഗ്

ടേണിംഗും ഡ്രില്ലിംഗും: CNC മെഷീൻ ടൂളുകൾ ഉപയോഗിച്ച് റിമ്മിന്റെ കൃത്യമായ മെഷീനിംഗ്, റിമ്മിന്റെ അകത്തെയും പുറത്തെയും പ്രതലങ്ങൾ തിരിക്കൽ, ദ്വാരങ്ങൾ തുരക്കൽ (ബോൾട്ട് ദ്വാരങ്ങൾ സ്ഥാപിക്കൽ പോലുള്ളവ), ചേംഫറിംഗ് എന്നിവ ഇതിൽ ഉൾപ്പെടുന്നു. റിമ്മിന്റെ സന്തുലിതാവസ്ഥയും ഡൈമൻഷണൽ കൃത്യതയും ഉറപ്പാക്കാൻ ഈ പ്രോസസ്സിംഗ് പ്രവർത്തനങ്ങൾക്ക് ഉയർന്ന കൃത്യത ആവശ്യമാണ്.

ബാലൻസ് കാലിബ്രേഷൻ: ഉയർന്ന വേഗതയിൽ കറങ്ങുമ്പോൾ സ്ഥിരത ഉറപ്പാക്കാൻ പ്രോസസ്സ് ചെയ്ത റിമ്മിൽ ഡൈനാമിക് ബാലൻസ് ടെസ്റ്റ് നടത്തുക. പരിശോധനാ ഫലങ്ങളെ അടിസ്ഥാനമാക്കി ആവശ്യമായ തിരുത്തലുകളും കാലിബ്രേഷനുകളും നടത്തുക.

6. ഉപരിതല ചികിത്സ

വൃത്തിയാക്കലും തുരുമ്പ് നീക്കം ചെയ്യലും: ഓക്സൈഡ് പാളി, എണ്ണ കറ, ഉപരിതലത്തിലെ മറ്റ് മാലിന്യങ്ങൾ എന്നിവ നീക്കം ചെയ്യുന്നതിനായി റിം വൃത്തിയാക്കുക, തുരുമ്പെടുക്കുക, ഡീഗ്രേസ് ചെയ്യുക.

കോട്ടിംഗ് അല്ലെങ്കിൽ ഇലക്ട്രോപ്ലേറ്റിംഗ്: പ്രൈമർ സ്പ്രേ ചെയ്യൽ, ടോപ്പ്കോട്ട് അല്ലെങ്കിൽ ഇലക്ട്രോപ്ലേറ്റിംഗ് (ഇലക്ട്രോഗാൽവനൈസിംഗ്, ക്രോം പ്ലേറ്റിംഗ് മുതലായവ) പോലുള്ള ആന്റി-കോറഷൻ ട്രീറ്റ്മെന്റ് ഉപയോഗിച്ച് റിം സാധാരണയായി പ്രോസസ്സ് ചെയ്യേണ്ടതുണ്ട്. ഉപരിതല കോട്ടിംഗ് മനോഹരമായ ഒരു രൂപം നൽകുക മാത്രമല്ല, നാശവും ഓക്സിഡേഷനും ഫലപ്രദമായി തടയുകയും റിമ്മിന്റെ സേവന ആയുസ്സ് വർദ്ധിപ്പിക്കുകയും ചെയ്യുന്നു.

7. ഗുണനിലവാര പരിശോധന

കാഴ്ച പരിശോധന: റിം പ്രതലത്തിൽ പോറലുകൾ, വിള്ളലുകൾ, കുമിളകൾ അല്ലെങ്കിൽ അസമമായ കോട്ടിംഗ് പോലുള്ള തകരാറുകൾ ഉണ്ടോയെന്ന് പരിശോധിക്കുക.

അളവ് പരിശോധന: ഡിസൈൻ സ്പെസിഫിക്കേഷനുകളും ഗുണനിലവാര മാനദണ്ഡങ്ങളും പാലിക്കുന്നുണ്ടെന്ന് ഉറപ്പാക്കാൻ, റിമ്മിന്റെ വലിപ്പം, വൃത്താകൃതി, ബാലൻസ്, ദ്വാര സ്ഥാനം മുതലായവ കണ്ടെത്തുന്നതിന് പ്രത്യേക അളക്കൽ ഉപകരണങ്ങൾ ഉപയോഗിക്കുക.

ശക്തി പരിശോധന: യഥാർത്ഥ ഉപയോഗത്തിൽ വിശ്വാസ്യതയും ഈടുതലും ഉറപ്പാക്കാൻ റിമ്മുകളിൽ കംപ്രഷൻ, ടെൻഷൻ, ബെൻഡിംഗ്, മറ്റ് ഗുണങ്ങൾ എന്നിവയുൾപ്പെടെ സ്റ്റാറ്റിക് അല്ലെങ്കിൽ ഡൈനാമിക് ശക്തി പരിശോധന നടത്തുന്നു.

8. പാക്കേജിംഗും ഡെലിവറിയും

പാക്കേജിംഗ്: എല്ലാ ഗുണനിലവാര പരിശോധനകളിലും വിജയിക്കുന്ന റിമ്മുകൾ പാക്കേജുചെയ്യും, സാധാരണയായി ഷോക്ക് പ്രൂഫ്, ഈർപ്പം പ്രൂഫ് പാക്കേജിംഗ് എന്നിവ ഗതാഗത സമയത്ത് റിമ്മുകൾക്ക് കേടുപാടുകൾ സംഭവിക്കാതിരിക്കാൻ സഹായിക്കും.

ഡെലിവറി: പാക്കേജുചെയ്ത റിമ്മുകൾ ഓർഡർ ക്രമീകരണം അനുസരിച്ച് ഷിപ്പ് ചെയ്യുകയും ഉപഭോക്താക്കൾക്കോ ഡീലർമാർക്കോ കൊണ്ടുപോകുകയും ചെയ്യും.

മികച്ച മെക്കാനിക്കൽ ഗുണങ്ങളും നാശന പ്രതിരോധവും ഉറപ്പാക്കാൻ, മെറ്റീരിയൽ തയ്യാറാക്കൽ, മോൾഡിംഗ്, വെൽഡിംഗ്, ഹീറ്റ് ട്രീറ്റ്മെന്റ്, മെഷീനിംഗ്, ഉപരിതല ചികിത്സ മുതലായവ ഉൾപ്പെടെ ഒന്നിലധികം കൃത്യതയുള്ള പ്രോസസ്സിംഗ് ഘട്ടങ്ങൾ എഞ്ചിനീയറിംഗ് കാർ റിമ്മുകളുടെ നിർമ്മാണ പ്രക്രിയയിൽ ഉൾപ്പെടുന്നു. കഠിനമായ പ്രവർത്തന സാഹചര്യങ്ങളിൽ റിമ്മുകൾക്ക് ദീർഘകാല ഈടുനിൽപ്പും വിശ്വാസ്യതയും ഉണ്ടെന്ന് ഉറപ്പാക്കാൻ ഓരോ ഘട്ടത്തിലും കർശനമായ ഗുണനിലവാര നിയന്ത്രണം ആവശ്യമാണ്.

ഞങ്ങൾ ചൈനയിലെ ഒന്നാം നമ്പർ ഓഫ്-റോഡ് വീൽ ഡിസൈനറും നിർമ്മാതാവുമാണ്, കൂടാതെ റിം ഘടക രൂപകൽപ്പനയിലും നിർമ്മാണത്തിലും ലോകത്തെ മുൻനിര വിദഗ്ധരുമാണ്. എല്ലാ ഉൽപ്പന്നങ്ങളും ഉയർന്ന നിലവാരമുള്ള മാനദണ്ഡങ്ങൾക്കനുസൃതമായാണ് രൂപകൽപ്പന ചെയ്ത് നിർമ്മിക്കുന്നത്, കൂടാതെ ഞങ്ങൾക്ക് 20 വർഷത്തിലധികം വീൽ നിർമ്മാണ പരിചയവുമുണ്ട്.

വീൽ ലോഡറുകൾ, ആർട്ടിക്കുലേറ്റഡ് ട്രക്കുകൾ, ഗ്രേഡറുകൾ, വീൽ എക്സ്കവേറ്ററുകൾ തുടങ്ങി നിരവധി മോഡലുകൾ ഉൾപ്പെടെ നിർമ്മാണ ഉപകരണങ്ങൾക്കായി വിപുലമായ ശ്രേണിയിലുള്ള റിമ്മുകൾ ഞങ്ങളുടെ പക്കലുണ്ട്. വോൾവോ, കാറ്റർപില്ലർ, ലീബർ, ജോൺ ഡീർ തുടങ്ങിയ പ്രശസ്ത ബ്രാൻഡുകളുടെ ചൈനയിലെ യഥാർത്ഥ റിം വിതരണക്കാരാണ് ഞങ്ങൾ.

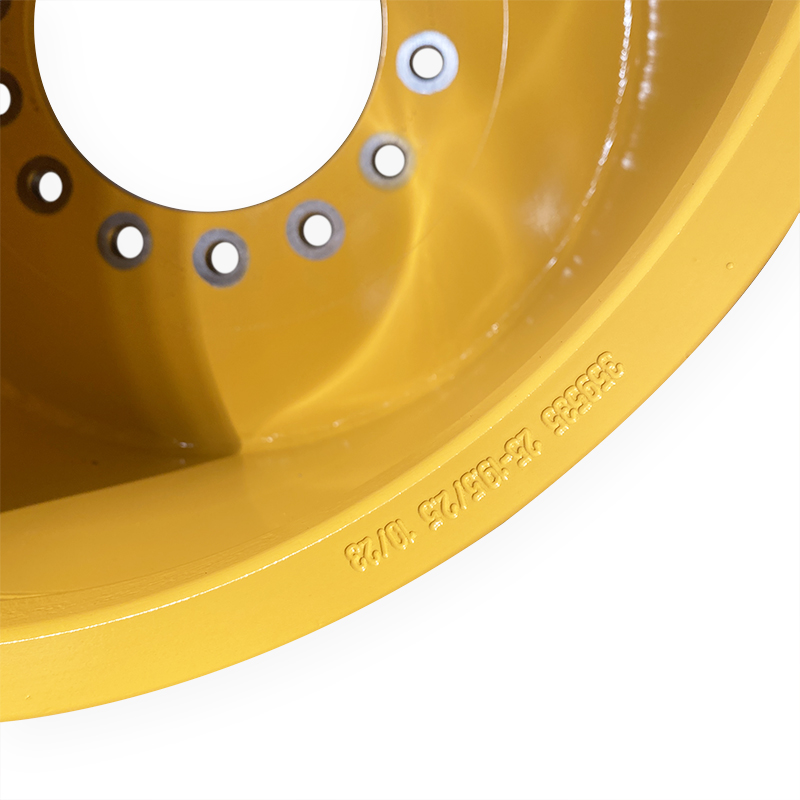

ദി19.50-25/2.5 റിമ്മുകൾഞങ്ങൾ നൽകുന്നുജെസിബി വീൽ ലോഡറുകൾഉപഭോക്താക്കൾ വളരെയധികം അംഗീകരിച്ചിട്ടുണ്ട്. 19.50-25/2.5 എന്നത് TL ടയറുകൾക്കായുള്ള 5PC ഘടനയുള്ള റിം ആണ്, ഇത് സാധാരണയായി വീൽ ലോഡറുകൾക്കും സാധാരണ വാഹനങ്ങൾക്കും ഉപയോഗിക്കുന്നു.

ഞങ്ങൾക്ക് നിർമ്മിക്കാൻ കഴിയുന്ന വീൽ ലോഡറുകളുടെ വലുപ്പങ്ങൾ താഴെ കൊടുക്കുന്നു.

| വീൽ ലോഡർ | 14.00-25 |

| വീൽ ലോഡർ | 17.00-25 |

| വീൽ ലോഡർ | 19.50-25 |

| വീൽ ലോഡർ | 22.00-25 |

| വീൽ ലോഡർ | 24.00-25 |

| വീൽ ലോഡർ | 25.00-25 |

| വീൽ ലോഡർ | 24.00-29 |

| വീൽ ലോഡർ | 25.00-29 |

| വീൽ ലോഡർ | 27.00-29 |

| വീൽ ലോഡർ | ഡിഡബ്ല്യു25x28 |

വീൽ ലോഡർ എങ്ങനെ ശരിയായി ഉപയോഗിക്കാം?

വീൽ ലോഡറുകൾ ഒരു സാധാരണ തരം എഞ്ചിനീയറിംഗ് യന്ത്രങ്ങളാണ്, പ്രധാനമായും മണ്ണുപണി, ഖനനം, നിർമ്മാണം തുടങ്ങിയ അവസരങ്ങളിൽ വസ്തുക്കൾ ലോഡ് ചെയ്യുന്നതിനും കൊണ്ടുപോകുന്നതിനും അടുക്കി വയ്ക്കുന്നതിനും വൃത്തിയാക്കുന്നതിനും ഉപയോഗിക്കുന്നു. വീൽ ലോഡറുകളുടെ ശരിയായ ഉപയോഗം ജോലി കാര്യക്ഷമത മെച്ചപ്പെടുത്തുക മാത്രമല്ല, പ്രവർത്തന സുരക്ഷ ഉറപ്പാക്കുകയും ചെയ്യും. വീൽ ലോഡറുകൾ ഉപയോഗിക്കുന്നതിനുള്ള അടിസ്ഥാന രീതികളും ഘട്ടങ്ങളും താഴെ പറയുന്നവയാണ്:

1. പ്രവർത്തനത്തിന് മുമ്പുള്ള തയ്യാറെടുപ്പ്

ഉപകരണങ്ങൾ പരിശോധിക്കുക: ടയറുകൾ (ടയർ പ്രഷറും തേയ്മാനവും പരിശോധിക്കുക), ഹൈഡ്രോളിക് സിസ്റ്റം (ഓയിൽ ലെവൽ സാധാരണമാണോ, ചോർച്ചയുണ്ടോ), എഞ്ചിൻ (എഞ്ചിൻ ഓയിൽ, കൂളന്റ്, ഇന്ധനം, എയർ ഫിൽട്ടർ മുതലായവ പരിശോധിക്കുക) എന്നിവയുൾപ്പെടെ വീൽ ലോഡറിന്റെ രൂപവും വിവിധ ഘടകങ്ങളും നല്ല നിലയിലാണോ എന്ന് പരിശോധിക്കുക.

സുരക്ഷാ പരിശോധന: ബ്രേക്കുകൾ, സ്റ്റിയറിംഗ് സിസ്റ്റങ്ങൾ, ലൈറ്റുകൾ, ഹോണുകൾ, മുന്നറിയിപ്പ് അടയാളങ്ങൾ തുടങ്ങിയ എല്ലാ സുരക്ഷാ ഉപകരണങ്ങളും സാധാരണയായി പ്രവർത്തിക്കുന്നുണ്ടെന്ന് ഉറപ്പാക്കുക. ക്യാബിലെ സീറ്റ് ബെൽറ്റുകൾ, സുരക്ഷാ സ്വിച്ചുകൾ, അഗ്നിശമന ഉപകരണങ്ങൾ എന്നിവ നല്ല നിലയിലാണോ എന്ന് പരിശോധിക്കുക.

പരിസ്ഥിതി പരിശോധന: ജോലിസ്ഥലത്ത് തടസ്സങ്ങളോ സാധ്യതയുള്ള അപകടങ്ങളോ ഉണ്ടോ എന്ന് പരിശോധിക്കുക, കൂടാതെ വ്യക്തമായ തടസ്സങ്ങളോ മറ്റ് സാധ്യതയുള്ള അപകടങ്ങളോ ഇല്ലാതെ നിലം ഉറച്ചതും പരന്നതുമാണെന്ന് ഉറപ്പാക്കുക.

ഉപകരണങ്ങൾ സ്റ്റാർട്ട് ചെയ്യുക: ക്യാബിൽ കയറി സീറ്റ് ബെൽറ്റ് ഉറപ്പിക്കുക. ഓപ്പറേറ്ററുടെ മാനുവലിൽ പറഞ്ഞിരിക്കുന്നതുപോലെ എഞ്ചിൻ സ്റ്റാർട്ട് ചെയ്യുക, ഉപകരണങ്ങൾ ചൂടാകുന്നതുവരെ കാത്തിരിക്കുക (പ്രത്യേകിച്ച് തണുത്ത കാലാവസ്ഥയിൽ), എല്ലാ സിസ്റ്റങ്ങളും സാധാരണമാണെന്ന് ഉറപ്പാക്കാൻ ഡാഷ്ബോർഡിലെ ഇൻഡിക്കേറ്റർ ലൈറ്റുകളും അലാറം സിസ്റ്റങ്ങളും നിരീക്ഷിക്കുക.

2. വീൽ ലോഡറുകളുടെ അടിസ്ഥാന പ്രവർത്തനം

സീറ്റും മിററുകളും ക്രമീകരിക്കുക: സീറ്റ് സുഖകരമായ ഒരു സ്ഥാനത്തേക്ക് ക്രമീകരിക്കുക, കൺട്രോൾ ലിവറുകളും പെഡലുകളും എളുപ്പത്തിൽ പ്രവർത്തിപ്പിക്കാൻ കഴിയുമെന്ന് ഉറപ്പാക്കുക. വ്യക്തമായ കാഴ്ച ഉറപ്പാക്കാൻ റിയർവ്യൂ മിററുകളും സൈഡ് മിററുകളും ക്രമീകരിക്കുക.

ഓപ്പറേഷൻ കൺട്രോൾ ലിവർ:

ബക്കറ്റ് ഓപ്പറേറ്റിംഗ് ലിവർ: ബക്കറ്റിന്റെ ലിഫ്റ്റിംഗും ടിൽറ്റിംഗും നിയന്ത്രിക്കാൻ ഉപയോഗിക്കുന്നു. ബക്കറ്റ് ഉയർത്താൻ ലിവർ പിന്നിലേക്ക് വലിക്കുക, ബക്കറ്റ് താഴ്ത്താൻ മുന്നോട്ട് തള്ളുക; ബക്കറ്റിന്റെ ടിൽറ്റ് നിയന്ത്രിക്കാൻ ഇടത്തോട്ടോ വലത്തോട്ടോ തള്ളുക.

യാത്രാ നിയന്ത്രണ ലിവർ: സാധാരണയായി ഡ്രൈവറുടെ വലതുവശത്ത് മുന്നോട്ടും പിന്നോട്ടും സഞ്ചരിക്കുന്നതിനായി സജ്ജീകരിച്ചിരിക്കുന്നു. മുന്നോട്ടുള്ള അല്ലെങ്കിൽ പിന്നോട്ടുള്ള ഗിയർ തിരഞ്ഞെടുത്ത ശേഷം, വേഗത നിയന്ത്രിക്കുന്നതിന് ക്രമേണ ആക്സിലറേറ്റർ പെഡലിൽ ചവിട്ടുക.

യാത്രാ പ്രവർത്തനം:

സ്റ്റാർട്ട്: ഉചിതമായ ഗിയർ തിരഞ്ഞെടുക്കുക (സാധാരണയായി 1st അല്ലെങ്കിൽ 2nd ഗിയർ), സാവധാനം ആക്സിലറേറ്റർ പെഡലിൽ ചവിട്ടി, സൌമ്യമായി സ്റ്റാർട്ട് ചെയ്യുക, പെട്ടെന്നുള്ള ആക്സിലറേഷൻ ഒഴിവാക്കുക.

സ്റ്റിയറിംഗ്: സ്റ്റിയറിംഗ് നിയന്ത്രിക്കാൻ സ്റ്റിയറിംഗ് വീൽ പതുക്കെ തിരിക്കുക, റോൾഓവർ തടയാൻ ഉയർന്ന വേഗതയിൽ മൂർച്ചയുള്ള തിരിവുകൾ ഒഴിവാക്കുക. വാഹനം സ്ഥിരതയുള്ളതാണെന്ന് ഉറപ്പാക്കാൻ വാഹനത്തിന്റെ വേഗത സ്ഥിരമായി നിലനിർത്തുക.

ലോഡിംഗ് പ്രവർത്തനം:

മെറ്റീരിയൽ കൂമ്പാരത്തിലേക്ക് അടുക്കുന്നു: കുറഞ്ഞ വേഗതയിൽ മെറ്റീരിയൽ കൂമ്പാരത്തിലേക്ക് അടുക്കുക, ബക്കറ്റ് സ്ഥിരതയുള്ളതാണെന്നും നിലത്തോട് അടുത്താണെന്നും ഉറപ്പാക്കുക, മെറ്റീരിയൽ കോരികയിൽ ഇടാൻ തയ്യാറാകുക.

കോരിക വസ്തു: ബക്കറ്റ് വസ്തു സ്പർശിക്കുമ്പോൾ, ബക്കറ്റ് ക്രമേണ ഉയർത്തി പിന്നിലേക്ക് ചരിച്ച് ശരിയായ അളവിൽ വസ്തു കോരികയിൽ ഇടുക. ബക്കറ്റിൽ ഒരേ അളവിൽ ലോഡിംഗ് ഉണ്ടെന്ന് ഉറപ്പാക്കുക, അങ്ങനെ എക്സെൻട്രിക് ലോഡിംഗ് ഒഴിവാക്കാം.

ലിഫ്റ്റിംഗ് കോരിക: ലോഡ് ചെയ്ത ശേഷം, ബക്കറ്റ് ഉചിതമായ ഗതാഗത ഉയരത്തിലേക്ക് ഉയർത്തുക, വളരെ ഉയർന്നതോ വളരെ താഴ്ന്നതോ ആകുന്നത് ഒഴിവാക്കുക, വ്യക്തമായ കാഴ്ചയും സ്ഥിരതയും നിലനിർത്താൻ.

നീക്കലും ഇറക്കലും: കുറഞ്ഞ വേഗതയിൽ നിശ്ചിത സ്ഥലത്തേക്ക് മെറ്റീരിയൽ കൊണ്ടുപോകുക, തുടർന്ന് ബക്കറ്റ് പതുക്കെ താഴ്ത്തി മെറ്റീരിയൽ സുഗമമായി ഇറക്കുക. ഇറക്കുമ്പോൾ, ബക്കറ്റ് സന്തുലിതമാണെന്ന് ഉറപ്പാക്കുക, പെട്ടെന്ന് അത് വലിച്ചെറിയരുത്.

3. സുരക്ഷിതമായ പ്രവർത്തനത്തിനുള്ള പ്രധാന പോയിന്റുകൾ

സ്ഥിരത നിലനിർത്തുക: ലോഡറിന്റെ സ്ഥിരത നിലനിർത്താൻ വശങ്ങളിലേക്ക് വാഹനമോടിക്കുകയോ ചരിവുകളിൽ പെട്ടെന്ന് തിരിയുകയോ ചെയ്യുന്നത് ഒഴിവാക്കുക. ചരിവിലൂടെ വാഹനമോടിക്കുമ്പോൾ, റോൾഓവർ സാധ്യത ഒഴിവാക്കാൻ നേരെ മുകളിലേക്കും താഴേക്കും പോകാൻ ശ്രമിക്കുക.

ഓവർലോഡിംഗ് ഒഴിവാക്കുക: ഓവർലോഡിംഗ് ഒഴിവാക്കാൻ ലോഡറിന്റെ ലോഡ് കപ്പാസിറ്റി അനുസരിച്ച് ന്യായമായും ലോഡ് ചെയ്യുക. ഓവർലോഡിംഗ് പ്രവർത്തന സുരക്ഷയെ ബാധിക്കുകയും ഉപകരണങ്ങളുടെ തേയ്മാനം വർദ്ധിപ്പിക്കുകയും ഉപകരണങ്ങളുടെ സേവന ആയുസ്സ് കുറയ്ക്കുകയും ചെയ്യും.

വ്യക്തമായ കാഴ്ച നിലനിർത്തുക: ലോഡിംഗ്, ഗതാഗതം എന്നിവയ്ക്കിടെ, ഡ്രൈവർക്ക് നല്ല കാഴ്ച ലഭിക്കുന്നുണ്ടെന്ന് ഉറപ്പാക്കുക, പ്രത്യേകിച്ച് സങ്കീർണ്ണമായ ജോലി സാഹചര്യങ്ങളിലോ തിരക്കേറിയ സ്ഥലങ്ങളിലോ ജോലി ചെയ്യുമ്പോൾ, പ്രത്യേകിച്ചും ശ്രദ്ധിക്കുക.

മന്ദഗതിയിലുള്ള പ്രവർത്തനം: ലോഡുചെയ്യുമ്പോഴും അൺലോഡുചെയ്യുമ്പോഴും, എല്ലായ്പ്പോഴും കുറഞ്ഞ വേഗതയിൽ പ്രവർത്തിക്കുക, പെട്ടെന്നുള്ള ത്വരണം അല്ലെങ്കിൽ ബ്രേക്കിംഗ് ഒഴിവാക്കുക. പ്രത്യേകിച്ച് മെറ്റീരിയൽ കൂമ്പാരത്തിന് സമീപം മെഷീൻ ഓടിക്കുമ്പോൾ, സൌമ്യമായി പ്രവർത്തിപ്പിക്കുക.

4. ഓപ്പറേഷനു ശേഷമുള്ള പരിപാലനവും പരിചരണവും

ഉപകരണങ്ങൾ വൃത്തിയാക്കുക: ജോലി കഴിഞ്ഞ്, വീൽ ലോഡർ വൃത്തിയാക്കുക, പ്രത്യേകിച്ച് പൊടിയും അഴുക്കും എളുപ്പത്തിൽ അടിഞ്ഞുകൂടുന്ന ബക്കറ്റ്, എഞ്ചിൻ എയർ ഇൻടേക്ക്, റേഡിയേറ്റർ എന്നിവ.

തേയ്മാനം പരിശോധിക്കുക: ടയറുകൾ, ബക്കറ്റുകൾ, ഹിഞ്ച് പോയിന്റുകൾ, ഹൈഡ്രോളിക് ലൈനുകൾ, സിലിണ്ടറുകൾ, മറ്റ് ഭാഗങ്ങൾ എന്നിവയ്ക്ക് കേടുപാടുകൾ സംഭവിച്ചിട്ടുണ്ടോ, അയഞ്ഞതാണോ അല്ലെങ്കിൽ ചോർച്ചയുണ്ടോ എന്ന് പരിശോധിക്കുക.

ഇന്ധനം നിറയ്ക്കുകയും ലൂബ്രിക്കേറ്റ് ചെയ്യുകയും ചെയ്യുക: ആവശ്യാനുസരണം ലോഡറിൽ ഇന്ധനം നിറയ്ക്കുക, ഹൈഡ്രോളിക് ഓയിൽ, എഞ്ചിൻ ഓയിൽ തുടങ്ങിയ വിവിധ ലൂബ്രിക്കന്റുകൾ പരിശോധിച്ച് വീണ്ടും നിറയ്ക്കുക. എല്ലാ ലൂബ്രിക്കേഷൻ പോയിന്റുകളും നന്നായി ലൂബ്രിക്കേറ്റ് ചെയ്ത നിലയിൽ സൂക്ഷിക്കുക.

ഉപകരണ നില രേഖപ്പെടുത്തുക: ദൈനംദിന മാനേജ്മെന്റും അറ്റകുറ്റപ്പണികളും സുഗമമാക്കുന്നതിന് പ്രവർത്തന സമയം, അറ്റകുറ്റപ്പണി നില, തകരാറുകൾ മുതലായവ ഉൾപ്പെടെയുള്ള പ്രവർത്തന രേഖകളും ഉപകരണ നില രേഖകളും സൂക്ഷിക്കുക.

5. അടിയന്തര കൈകാര്യം ചെയ്യൽ

ബ്രേക്ക് തകരാർ: ഉടൻ തന്നെ ലോ ഗിയറിലേക്ക് മാറുക, എഞ്ചിൻ വേഗത കുറയ്ക്കുക, പതുക്കെ നിർത്തുക; ആവശ്യമെങ്കിൽ, എമർജൻസി ബ്രേക്ക് ഉപയോഗിക്കുക.

ഹൈഡ്രോളിക് സിസ്റ്റം പരാജയം: ഹൈഡ്രോളിക് സിസ്റ്റം പരാജയപ്പെടുകയോ ചോർച്ച സംഭവിക്കുകയോ ചെയ്താൽ, പ്രവർത്തനം ഉടനടി നിർത്തുക, ലോഡർ സുരക്ഷിതമായ സ്ഥാനത്ത് നിർത്തുക, അത് പരിശോധിക്കുകയോ നന്നാക്കുകയോ ചെയ്യുക.

ഉപകരണ പരാജയ അലാറം: ഡാഷ്ബോർഡിൽ ഒരു മുന്നറിയിപ്പ് സിഗ്നൽ പ്രത്യക്ഷപ്പെടുകയാണെങ്കിൽ, പരാജയത്തിന്റെ കാരണം ഉടൻ പരിശോധിച്ച് പ്രവർത്തനം തുടരണോ അതോ സാഹചര്യത്തിനനുസരിച്ച് നന്നാക്കണോ എന്ന് തീരുമാനിക്കുക.

വീൽ ലോഡറുകളുടെ ഉപയോഗത്തിന് പ്രവർത്തന നടപടിക്രമങ്ങൾ കർശനമായി പാലിക്കൽ, വിവിധ നിയന്ത്രണ ഉപകരണങ്ങളും പ്രവർത്തനങ്ങളും പരിചയപ്പെടൽ, നല്ല ഡ്രൈവിംഗ് ശീലങ്ങൾ, പതിവ് അറ്റകുറ്റപ്പണികളും പരിചരണവും, കൂടാതെ പ്രവർത്തന സുരക്ഷയിൽ എപ്പോഴും ശ്രദ്ധ ചെലുത്തൽ എന്നിവ ആവശ്യമാണ്.ന്യായമായ ഉപയോഗവും അറ്റകുറ്റപ്പണിയും ഉപകരണങ്ങളുടെ ആയുസ്സ് വർദ്ധിപ്പിക്കുക മാത്രമല്ല, പ്രവർത്തന കാര്യക്ഷമത മെച്ചപ്പെടുത്തുകയും നിർമ്മാണ സ്ഥലത്തിന്റെ സുരക്ഷ ഉറപ്പാക്കുകയും ചെയ്യും.

ഞങ്ങളുടെ കമ്പനി മൈനിംഗ് റിമ്മുകൾ, ഫോർക്ക്ലിഫ്റ്റ് റിമ്മുകൾ, വ്യാവസായിക റിമ്മുകൾ, കാർഷിക റിമ്മുകൾ, മറ്റ് റിം ഘടകങ്ങൾ, ടയറുകൾ എന്നിവയുടെ മേഖലകളിൽ വ്യാപകമായി ഏർപ്പെട്ടിരിക്കുന്നു.

വ്യത്യസ്ത മേഖലകൾക്കായി ഞങ്ങളുടെ കമ്പനിക്ക് നിർമ്മിക്കാൻ കഴിയുന്ന വിവിധ വലുപ്പത്തിലുള്ള റിമ്മുകൾ താഴെ പറയുന്നവയാണ്:

എഞ്ചിനീയറിംഗ് മെഷിനറി വലുപ്പങ്ങൾ: 7.00-20, 7.50-20, 8.50-20, 10.00-20, 14.00-20, 10.00-24, 10.00-25, 11.25-25, 12.00-25, 13.00-25, 14.00-25, 17.00-25, 19.50-25, 22.00-25, 24.00-25, 25.00-25, 36.00-25, 24.00-29, 25.00-29, 27.00-29, 13.00-33

ഖനന വലുപ്പങ്ങൾ: 22.00-25, 24.00-25, 25.00-25, 36.00-25, 24.00-29, 25.00-29, 27.00-29, 28.00-33, 16.00-34, 15.00-35, 17.00-35, 19.50-49, 24.00-51, 40.00-51, 29.00-57, 32.00-57, 41.00-63, 44.00-63,

ഫോർക്ക്ലിഫ്റ്റിന്റെ വലുപ്പങ്ങൾ ഇവയാണ്: 3.00-8, 4.33-8, 4.00-9, 6.00-9, 5.00-10, 6.50-10, 5.00-12, 8.00-12, 4.50-15, 5.50-15, 6.50-15, 7.00 -15, 8.00-15, 9.75-15, 11.00-15, 11.25-25, 13.00-25, 13.00-33,

വ്യാവസായിക വാഹന വലുപ്പങ്ങൾ ഇവയാണ്: 7.00-20, 7.50-20, 8.50-20, 10.00-20, 14.00-20, 10.00-24, 7.00x12, 7.00x15, 14x25, 8.25x16.5, 9.75x16.5, 16x17, 13x15.5, 9x15.3, 9x18, 11x18, 13x24, 14x24, DW14x24, DW15x24, DW16x26, DW25x26, W14x28 , DW15x28, DW25x28

കാർഷിക യന്ത്രങ്ങളുടെ വലുപ്പങ്ങൾ ഇവയാണ്: 5.00x16, 5.5x16, 6.00-16, 9x15.3, 8LBx15, 10LBx15, 13x15.5, 8.25x16.5, 9.75x16.5, 9x18, 11x18, W8x18, W9x18, 5.50x20, W7x20, W11x20, W10x24, W12x24, 15x24, 18x24, DW18Lx24, DW16x26, DW20x26, W10x28, 14x28, DW15x28, DW25x28, W14x30, DW16x34, W10x38 , DW16x38, W8x42, DD18Lx42, DW23Bx42, W8x44, W13x46, 10x48, W12x48

ഞങ്ങളുടെ ഉൽപ്പന്നങ്ങൾക്ക് ലോകോത്തര നിലവാരമുണ്ട്.

പോസ്റ്റ് സമയം: സെപ്റ്റംബർ-14-2024